prototype

原 型

職人が粘土で原型をつくり、鋳物と同じ手順で石膏又はFRPなどの材料で鋳造する際に使用する鋳物の原型を製作します。精度が求められる場合、以前は職人が採寸しながら木を切削して木型を製作していましたが、最近では3次元データをつくり合成樹脂を機械で切削して原型を製作します。

prototype

原 型

職人が粘土で原型をつくり、鋳物と同じ手順で石膏又はFRPなどの材料で鋳造する際に使用する鋳物の原型を製作します。精度が求められる場合、以前は職人が採寸しながら木を切削して木型を製作していましたが、最近では3次元データをつくり合成樹脂を機械で切削して原型を製作します。

製造法

焼型鋳造法

製品例

大型の銅像・複雑な形状の銅器・仏具など

長所

着色による発色が鮮やかである

短所

他の鋳造法と比較して製品以外の余計な部分(バリ)の割合が多く、熟練した仕上げ加工技術が必要となる。量産には適しておらず、現在では焼型鋳造できる工場も少ない

ガス型鋳造法

製品例

大型の銅像・複雑な形状の銅器・仏具など

長所

焼型鋳造と比較すると鋳造工程・仕上げ工程ともに作業効率が良い

短所

焼型鋳造と比較すると着色による発色の鮮やかさが劣る

型鋳造法

製品例

高級花瓶・茶釜・梵鐘など

長所

金属の表面(鋳肌)が細かく綺麗で、また着色による発色も鮮やかである

短所

左右対称の形のものしか製作できない

蝋型鋳造法

ロストワックス鋳造法

蝋型鋳造法は生産効率が悪いので、近年では蝋の原型をシリコンゴムの型で量産し、それをセラミックでコーティングして鋳型をつくり、その鋳型を急速加熱して蝋を溶かし出した後(脱蝋)、焼成して硬化したセラミックの鋳型に溶けた合金を流し込み鋳造する方法

製品例

形状が複雑な銅器やアクセサリーなど

長所

ある程度、逆勾配のある形状でも製作でき、細かい表面の模様も綺麗に再現できる上、バリ取りなどの仕上げ作業も少なくてすむ

短所

大型のものを鋳造するには適しておらず、生型鋳造法と比較すると製品コストが高くなる

生型鋳造法

製品例

置物・花瓶・仏具など銅合金製品全般

長所

他の製造法と比較すると製品コストが安く、少量生産・大量生産どちらにも対応可能

短所

原型の細かい表面の模様などが綺麗に再現できない

金型鋳造法

耐久性のある金属でつくった金型へ圧力を加えて溶けた合金を流し込み鋳造する方法

製品例

高級仏具・タイヤのホイールなど

長所

鋳造した金属の表面(鋳肌)が細かく綺麗で、大量生産に適している

短所

金型費用など初期費用がかなりかかり、かつ1回あたりの生産ロットもかなり多くなる

鍛造

鍛造機に上下1組の金型を取り付け、この型内に加熱し変形しやすくした材料の合金を入れ圧縮成形する方法(プレス加工より肉厚の製品に適している)

プレス加工

製品例

仏具(板香炉・仏器)・仏壇の金具など

長所

鋳物の短所である巣穴(ピンホール)による不良がなく、大量生産に適している

短所

鍛造機やプレス機などの大型設備が必要で、かつ金型などの初期費用も大きい

鍛金技法

製品例

仏具(鏧子・銅鑼)・花瓶など

長所

初期費用があまりかからない

短所

成形できる形状とサイズが限られる

電気鋳造法

鋳型に対して電気めっきを行い、型から電着物を剥離して製品を製造する方法

製品例

彫金パネル・佛檀の高級金具など

長所

ロストワックスよりもさらに細かい模様も再現可能(木目など)で、鋳物では不可能な1mm以下の厚みの製品も製作可能

短所

柔らかい材料(金・銀・銅)が多くかつ厚みが薄い為、鋳物に比べて破損しやすい

回転鋳造

製品例

干支の置物など

長所

砂型鋳造と比較して生産効率がよく、製品単価も低くおさえることができ、また模様もはっきりとした精巧な鋳物が可能

短所

柔融点が低い金属(亜鉛合金)でないと難しく、また最初に金型費用がかかる

遠心鋳造

製品例

小型の錫製品

長所

遠心力を利用しているので、流し込むだけではつくるのが難しい細かい部分や模様も再現でき、かつ安価で大量生産するのにも適している

短所

錫などの融点が低い金属に限られ、軽くて小さい製品に限定される

仕上げ加工

彫金

金属の表面にタガネで模様や名前を彫り込む技法

筆メッキ

電気が流れている専用の道具(筆)を使って、金属表面に金や銀や銅のメッキをする技法

象嵌

金属の表面に別の金属(金・銀・銅など)をはめ込む技法

サンドブラスト

金属の表面に圧縮空気で細かい砂や金属球を吹きあて、艶消しに仕上げる技法

槌目

金槌で金属の表面を叩いてタッチを付ける技法

バフ研磨

回転しているバフ(布を巻いたもの)にカンマ材を付けて金属表面を研磨する方法(粗い表面や鏡面仕上げも可能)

腐食(エッジング加工)

酸(塩化第二鉄等)で表面を腐食させ模様をつける技法

化学研磨

硝酸などの液に金属を浸透させることで、金属表面のミクロ的な凹凸を腐食作用により平滑にする技法

メッキ(電気メッキ)

金属表面を鏡面状態にした後、電気を使って金や銀や銅やクロムなどのメッキを施す技法

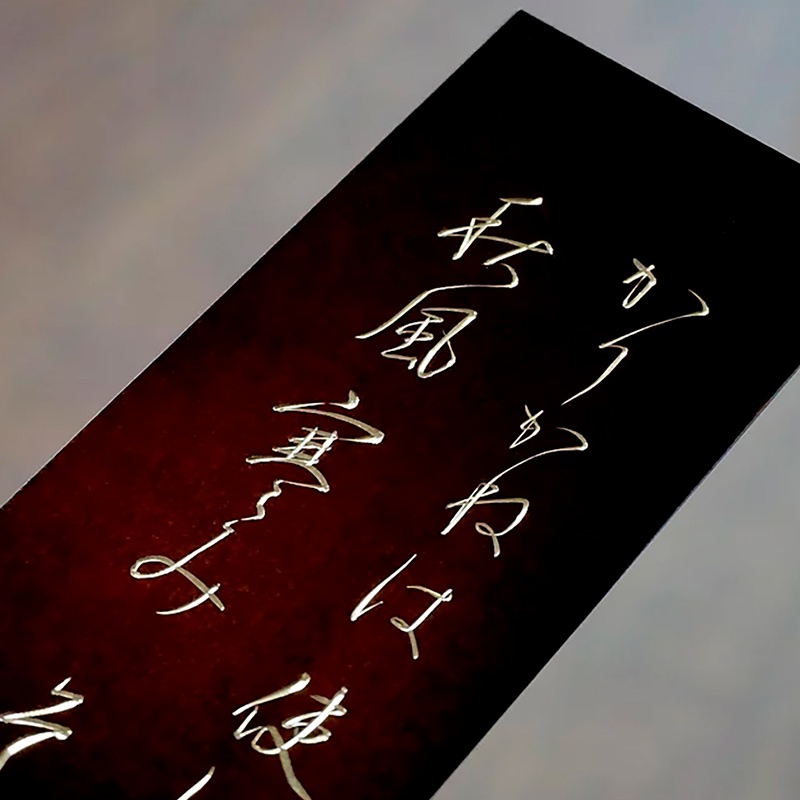

着色(伝統技法)

銅や真鍮製品をアンモニアで酸化させたり、カリヤスの葉と一緒に煮て下色した後、漆を塗って高温乾燥させたり、オハグロを付けながら焼き染めしたりして表面に酸化被膜をつくる技法

塗装

金属が腐食しないように処理した後、ウレタン塗料やラッカ塗料などを吹きつけ高温乾燥させて製品をコーティングする技法